欢迎访问云开·全站appkaiyun

欢迎访问云开·全站appkaiyun

7*24小时在线客服电话: 010-09524125

7*24小时在线客服电话: 010-09524125 发布时间:2024-06-29 点此:1700次

本文由微信公众号推送,我将其移至此处,方便以后学习。

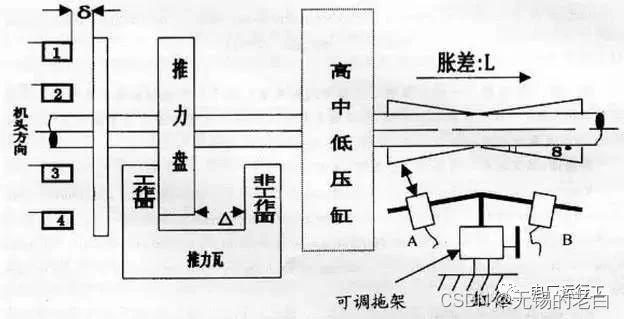

1.轴向位移和差胀的概念

轴向位移是指轴的位移,而胀差是指轴相对于筒体的相对胀差。一般轴向位移变化时其值较小,当轴向位移为正时,大的轴向位移向发电机方向移动,如果此时筒体胀差远小于轴胀差,则胀差可能不向正方向变化;如果机组参数不变,负荷稳定,胀差和轴向位移就不会变化。机组启停过程中以及蒸汽参数发生变化时,胀差会发生变化,而轴向位移肯定会因负荷的变化而变化。运行中轴向位移的变化必然引起胀差的变化。

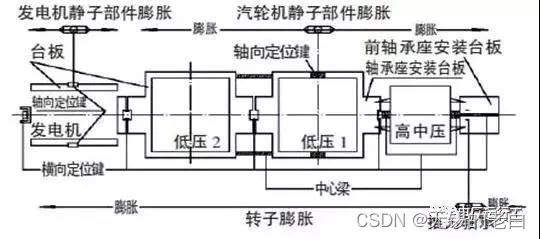

涡轮转子膨胀大于汽缸膨胀时的膨胀差称为正膨胀差,汽缸膨胀大于转子膨胀时的膨胀差称为负膨胀差。

按缸体分类可分为高差、中差、低I差、低II差。

膨胀差值是一个非常重要的运行参数,如果膨胀差超过极限,热保护将使主机跳闸,以避免动静部件发生碰撞,损坏设备。

启动时,一般采用加热装置控制汽缸的膨胀,而转子主要靠汽轮机进汽温度和流量以及轴封蒸汽温度和流量来控制转子的膨胀。启动时,差胀一般向正方向发展,汽轮机停机时,随着负荷和转速的降低,转子比汽缸冷却得快,因此差胀一般向负方向发展,特别是在滑参数停机时尤为严重。必须采用蒸汽加热装置,向汽缸夹层和法兰通冷却蒸汽,以防止差胀保护动作。

在汽轮发电机中,由于蒸汽在动叶片中做功,以及隔墙汽封间隙中漏汽,使动叶片前后的蒸汽压力产生压力降。这种压力降使汽轮机转子沿蒸汽流动方向形成轴向推力,从而产生轴向位移。如果轴向位移大于汽轮机动、静件间的最小间隙,就会使汽轮机静、转子发生碰撞而损坏。轴向位移的增大会使推力轴承温度升高,烧毁黑色金属,机组也会剧烈振动,必须紧急停机,否则将带来严重后果。

1号胀差检测器安装在汽轮机3号轴承处。

2号胀差检测器安装在汽轮机4号轴承处。

膨胀差保护是指汽轮机转子与汽缸之间的相对膨胀差。在机组的启动和停机过程中,由于转子相对于汽缸来说体积较小,热容量小,温度变化快,膨胀速度快。如果不采取措施控制加热速度,机组转子与汽缸之间就会发生摩擦损坏。因此,运行过程中的膨胀差不能超过允许值。

汽轮机转子停止旋转后,负膨胀差可能进一步发展,因此应保持轴封蒸汽在一定的温度,以避免产生不良后果。

2、轴向位移及胀差产生的原因(影响机组胀差的因素)

使膨胀差增大为正值的主要因素简述如下:

1)启动时预热时间太短、转速上升太快或负载增加太快。

2)筒体夹层及法兰加热装置加热蒸汽温度太低或流量较小,造成蒸汽加热效果弱。

3)滑动销系统或承压板滑动性能差,易卡死,缸体无法膨胀。

4)轴封蒸汽温度过高或轴封蒸汽供应量过大,造成轴颈过度伸长。

5)机组启动时进汽压力、温度、流量等参数过高。

6)推力轴承工作和非工作表面受到的应力和磨损增加,轴向位移增大。

7)汽缸保温层保温效果差或保温层脱落。禁汽季节,汽机房室温过低或有

一股冷风吹进大厅。

8)冷蒸汽(或冷水)流入双层筒体的夹层。

9)胀差指示器零点不准确或触点磨损,造成数字偏差。

10)对于多转子机组,相邻转子之间膨胀差异引起的相互影响。

11)真空变化的影响(真空度降低导致进入汽轮机的蒸汽流量增加)。

12)速度变化(减速)的影响。

13)各级抽汽量变化的影响。如果第一级抽汽停止,影响高度差将非常明显。

14)轴承油温过高。

15)机组停机及空转过程中“泊松效应”的影响。

16)胀差指示器不准确或受频率或电压变化的影响。

膨胀差增大为负值的主要原因:

1)负载快速下降或突然下降。

2)启动时主蒸汽温度突然下降或入口蒸汽温度低于金属温度。

3)水冲击。

4)轴承油温太低。

5)轴封蒸汽温度太低。

6)轴向位移的变化。

7)真空度过高,影响相应的排汽室温度。

8)启动时转速突然升高,由于离心力的作用,转子轴向尺寸减小,特别是高差变化明显。

9)双层筒体夹层内流入高温蒸汽,可能来自蒸汽加热装置,也可能来自进汽壳的泄漏。

蒸汽或轴封泄漏。

10)筒体夹层加热装置蒸汽温度过高或流量过大,造成加热过度。

11)滑动销系统或承载板卡住,气缸不缩回。

12)胀差值指示器不准确或受频率、电压变化的影响。

正向膨胀差——主要影响因素有:

(1)蒸汽温度快速上升或下降

(2)负电价变化速度的影响

(3)供汽温度对轴封的影响

(4)凝汽器真空度的影响

(5)环境温度的影响

(6)摩擦爆破的影响

(7)其他:气缸法兰螺栓加热装置的影响

1.蒸汽温度快速上升或下降

启动时,一般采用加热装置控制汽缸的膨胀,而转子的膨胀主要由汽轮机进汽温度及流量和轴封蒸汽温度及流量来控制。启动时,差胀一般向正方向发展。汽轮机停机时,随着负荷和转速的降低,转子比汽缸冷却得快,因此差胀一般向负方向发展,特别是在滑参数停机时尤为严重。必须采用蒸汽加热装置,向汽缸夹层和法兰通入冷却蒸汽,以防止差胀保护动作。汽轮机转子停止旋转后,负差胀可能进一步发展。为此,应保持轴封蒸汽在一定的温度下,以免造成不良后果。

2、负载变化速度的影响

当负荷变化时,各级蒸汽流量也发生变化,尤其在低负荷范围内,各级蒸汽温度变化很大,负荷增加越快,蒸汽温度上升越快。负荷减少越快,从金属表面看,汽缸与转子温升速度相差越大。负荷增加越快,正膨胀差越大;负荷减少越快,正膨胀差越小,产生负膨胀差。

3、轴封送风温度的影响

轴封供气使转子的轴封段和轴封体加热。由于轴封体嵌于筒体两端,它的膨胀对同等长度的筒体轴几乎没有影响,但转子轴封段的膨胀却影响转子的长度,从而使正膨胀差增大。由于轴封段占转子长度的比例很小,所以对总的膨胀差影响不大,但轴封处的局部膨胀差相对较大。轴封供气温度过高,则正膨胀差就会过大;反之,则负膨胀差就会过大。一般要求轴封供气温度略高于轴封金属温度。

4.真空对低压膨胀差的影响

当真空度降低时,一方面排气温度升高,低压缸排气口压力升高,缸体内外压差减小,均促使低压缸体膨胀,从而减小低压膨胀差。另一方面,若轴封压力不变,低压缸轴封段轴封气量减小,转子发热减弱,低压膨胀差也减小。

5.环境温度的影响

低压膨胀差对环境温度变化比较敏感,当环境温度升高时低压膨胀差变小,当环境温度下降时低压膨胀差增大。主要原因是一方面低温下降,低压缸冷却加剧(低压缸无保温);另一方面循环水温下降,使真空度升高,排气温度降低,使缸温降低。经观察Kaiyu体育官网app注册入口,不同负荷下其变化规律相同,相同负荷下,冬季与夏季低压膨胀差相差15%。

6. 摩擦爆破的影响

机组启动低负荷阶段,蒸汽流量较小,在高、中、低压阶段均产生较大的鼓风摩擦损失(与转速的三次方成正比)。该损失产生的热量被蒸汽吸收,使其温度升高。由于叶轮直接与蒸汽磨擦,转子温度高于缸内温度,因此产生正膨胀差。随着转速的提高,转子摩擦鼓风损失产生的热量相应增大,但此时由于流量的增加,产生的鼓风损失次数相应减少。因此,每公斤蒸汽吸收的摩擦鼓风损失产生的热量首先随转速的提高而增大,使高、中、低压缸的正膨胀差增大,后随转速的提高而相应减小,对膨胀差的影响逐渐减小。

3.轴向位移和差胀的危害

1、泊松效应对机组低压差胀影响约10%,所以开机前应保证低压差胀在10%以上。停机过程中应尽量减小低压差胀(最好控制在90%以下)。当低压差胀超过110%时需紧急停机。此时随着转速的降低,低压差胀将超过120%,低速区可能出现动、静摩擦。

2、冬季低压压差过大时,应注意轴封气母管压力,如压力过高可适当降低,也可采用抽真空的方法降低低压压差。减少冬季开窗次数是降低冬季低压压差的有效措施。

3、在极热状态下启动时,轴封气源应尽可能选用高温气源。当采用辅助气体作为气源时,其温度必须控制在270℃左右。如果温度过低,高压轴封截面会迅速冷却收缩,可能在前几阶段造成动、静摩擦。

4、冷启动时,轴封气源高于轴金属温度,轴会局部受热伸长,产生较大的正膨胀差。因此要选择与轴封金属温度相匹配的气源,不延误启动时间。如低压膨胀差过大,可通过降低真空来调节,并争取提前冲高转速。当机组启动阶段低压正膨胀差超过极限时,可破坏真空,停止轴封气源,待膨胀差正常后再重新启动。

5、机组倒转前主蒸汽温度应至少高于高压缸金属温度50℃,汽缸倒转前应考虑轴向位移对高压膨胀差的影响。

膨胀差在装置开机、停机阶段变化较大,影响因素多,调节难度大。因此,必须严格按照规程,根据缸内金属温度选择合适的启动参数,制定合适的加热升压曲线,确定合适的升温速度,控制升速和预热时间,装机后根据具体情况及时分析、采取有效措施,才能有效地控制膨胀差。

4 机组启动过程中胀差变化分析及控制

汽轮机在启停过程中,转子与汽缸之间的热交换条件不同,因此,它们的轴向膨胀也不一致,即产生相对膨胀。相对膨胀通常也叫差胀。差胀的大小表示汽轮机轴向动、静间隙的变化。监测差胀是机组启停过程中的一项重要工作。为避免因轴向间隙变化而引起动、静件间摩擦,不仅要严格监测差胀,还应充分了解差胀对汽轮机运行的影响。

汽缸受热后由“死点”向机头方向膨胀,因此膨胀差信号发生器一般安装在汽缸相对于底座的“死点”位置。膨胀差变送器安装在前轴承箱座上。机组的启动按启动前汽轮机金属温度高低分为以下几种:

冷启动(金属温度150-180度);

热启动(180度-350度);

热启动(350度-450度);

极热启动(450 度以上)。

现在我们就来简单分析一下常见的冷启动与热启动时机组膨胀差的变化及控制:

机组冷启动过程中膨胀差的变化及膨胀差的控制大致可分为以下几个阶段:

1.汽封供给蒸汽真空阶段。

从汽封供汽到启动前转子带电,膨胀差值都是往正方向变化的。因为在加热或冷却过程中,转子温度上升或下降的速度比汽缸快,相应的膨胀或收缩的速度也比汽缸快。当我们把均压箱投入汽封供给时,汽封套受热后向两边膨胀,对整个汽缸的膨胀影响不大。汽封对应的转子主轴段受热,使转子伸长。汽封加热对转子伸长值的影响取决于供汽温度,但加热时间也有影响。所以冷启动时均压箱压力不宜过高,一般应保持在0.1MPA以下,而温度则应在250摄氏度左右。 排气系统投入运行并开始抽真空后,若膨胀差向正值变化过快,可降低均压箱压力或适当提高凝汽器真空度,因为提高真空度可减少蒸汽在汽封内的停留时间。

一般情况下,冷启动时,汽封出来的蒸汽温度、压力要低一些,真空度要快一些提高,以便在保证安全的条件下,尽快满足启动条件。

2.热身加速阶段。

从启动到恒速,膨胀差基本是继续上升的,此阶段蒸汽流量较小,蒸汽主要在调节阶段做功。中速暖机后,再次提高转速时,膨胀差会趋于下降。这主要是因为随着转速的提高,离心力增大,轴向力也增大,使转子变厚、变短。同时,汽缸温度逐渐升高,汽缸的膨胀率也在上升,相对滞后于转子的膨胀值。启动时,蒸汽的压力、温度要适当低一些,但温度要保持一定的过热度,启动率要低一些。启动过程中,要密切注意汽缸温度的变化,此时膨胀差若过大,应稳定转速,或降低真空度,使蒸汽在汽缸内停留较长时间,充分暖机。 有时在暖机提速过程中,如果缸体排油量调整不当,也会影响胀差,因此开机时应注意控制缸体排油量。为防止胀差表数据失真,还应密切观察机组热膨胀和轴向位移的变化情况,通过热膨胀和轴向位移的对比,进一步判断胀差的变化情况。同时,密切监测机组的振动情况,特别是在跨越临界转速时。

3.恒速并行加载阶段。

由于从加速到恒速的时间很短,蒸汽温度和流量几乎不发生变化,对膨胀差的影响

速度设定后,膨胀差异大大增加,持续时间更长,尤其是

发电机接入电网后,在低负荷预热阶段,蒸汽对转子和气缸进行更强烈的加热。

并网后,随着调节汽阀开度增大,调节级温度上升速度加快,调节汽阀开度

启动速度对胀差影响很大,也就是说,为了防止胀差变化过快,机组在并网后应在低负荷下暖机一段时间。具体低负荷暖机时间由筒体上下壁温度、调节级温度及胀差变化趋势决定。只有当胀差值呈下降趋势,较并网时值下降10%时,才能逐步增加负荷。一旦胀差再次上升,达到并网时值,应适当减慢增负荷速度甚至停止继续暖机。如此一直进行,直到机组负荷达到额定值。

一般来说,影响机组胀差的因素主要有以下几点:暖机时间的长短、凝汽器真空的变化、轴封供汽温度及供汽时间的长短、主蒸汽的温升和温降速度、负荷变化的影响等。

简单地说,冷态下启动机组要求:“调整真空度,保持蒸汽供应稳定,缓慢提高转速,使机组慢慢升温,低负荷时不要着急,等到缸温升高后再启动。”

启动与停机过程中膨胀差的变化过程。。。。。

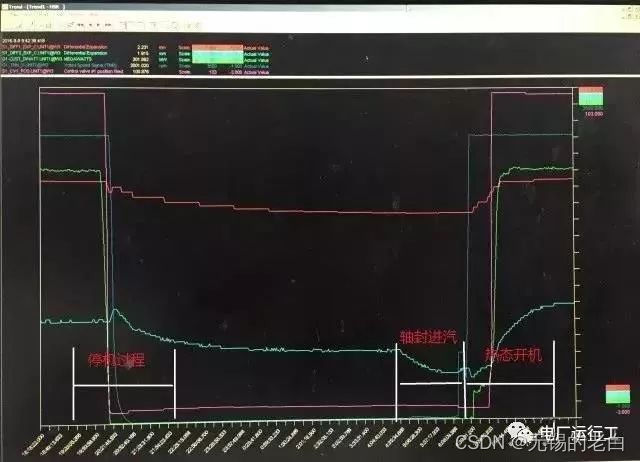

下图是燃气轮机从停机到热启动的完整过程,图中五条曲线从上到下依次为膨胀差1号、膨胀差2号、负荷、转速、CV阀开度。

首先停机过程如下图放大后所示,我们分析一下2号的胀差(2号胀差变化比较明显),胀差整体趋势是减小的,这是因为CV阀关闭后,转子的冷却速度大于缸体的冷却。但是从3000r/min开始转速降低的过程中,有一个短暂的上升段,这是因为转子转速降低,离心力减小,转子相当于被“拉长”,导致胀差增大(泊松效应)。

当蒸汽进入轴封时,轴封蒸汽温度低于缸内温度,继续冷却,膨胀差不断减小,在开机前,膨胀差达到最小值,约-2.5mm。

在热启动阶段,暖机开始后,胀差总体趋势是增大,因为转子的膨胀速度大于缸体的膨胀速度。同样,当转子转速增加到3000r/min时,胀差会减小,因为离心力增大,转子“变粗”,长度缩短(泊松效应)。

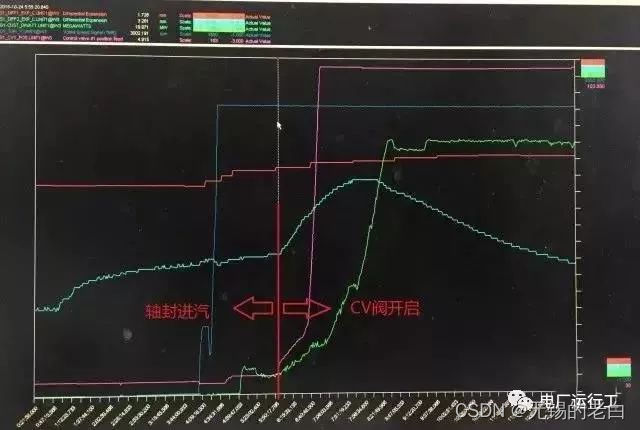

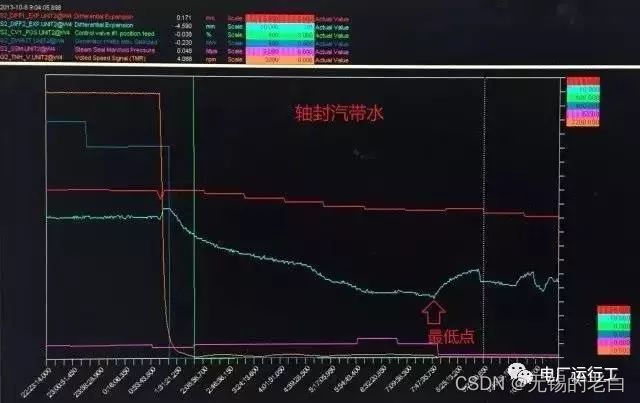

我们来看看冷启动过程,与热启动明显不同的是,在轴封输入阶段,由于轴封蒸汽温度高于缸温,转子、缸体受热膨胀,但转子膨胀速度快于缸体,因此膨胀差值增大;从图中红线分离处开始,CV阀打开,2号膨胀差值明显上升,达到最大值7.7mm(跳闸值9.47mm)。

案例1:轴封蒸汽泄漏到差压膨胀检测器中

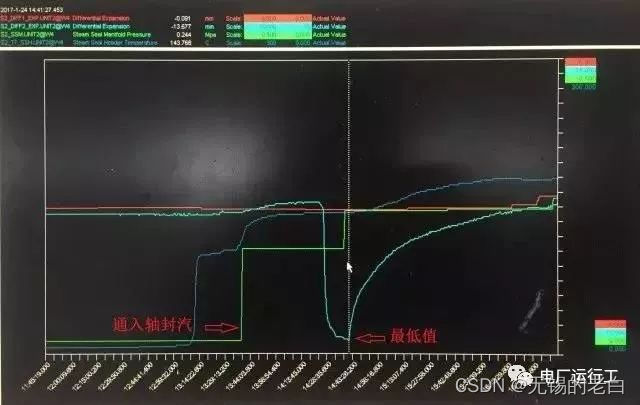

在正常的冷启动过程中,轴封投入使用后,胀差值会上升。如下图所示,在轴封蒸汽引入一段时间后,我们发现2号胀差值突然下降,最低值达到了-13.6mm(跳跃值-5.48mm),明显不符合正常规律。通过检查发现,4号轴承处轴封蒸汽外露,影响了2号胀差检测器(这也是安装2B胀差检测器的原因)。经过处理,2号胀差开始偏离正值,恢复正常。

案例二:轴封汽带含水对膨胀差的影响

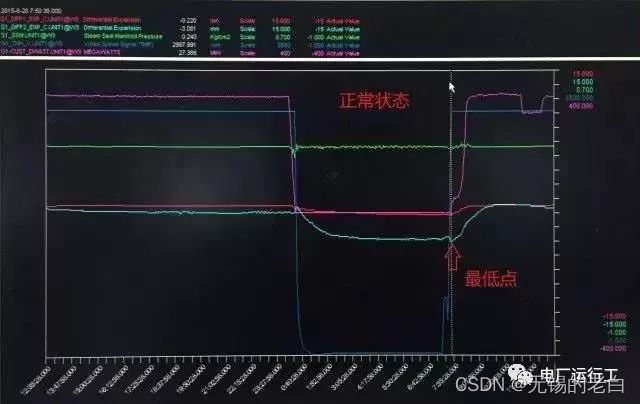

正常停机后,如果不撤出轴封蒸汽,由于轴封蒸汽温度低于缸温,膨胀差会减小,正常情况下2号膨胀差最小值会下降到-2.5mm。

但若轴封蒸汽中有水(辅汽主管进水),且不抽真空,膨胀差值会不断减小,如下图所示,2号膨胀差最小达到-5mm,将影响机组安全运行。

案例三:轴向位移过大导致水轮机跳闸案例

2011年10月4日16时,某4*330MW发电厂#1机组小汽轮机A突然跳闸,导致汽动给水泵A停机,无法继续给锅炉供水。当时机组负荷为280MW,在小汽轮机B工作的情况下,水量急剧下降,但电动给水泵刚刚联锁启动,流量不能满足要求。短时间内,锅炉汽包水位急剧变化,使锅炉汽包水位跌落到低3值以下,引起锅炉MFT动作,进而汽轮机动作,发电机脱扣。由于调试期间未投入RB功能块,严重影响了机构的安全稳定运行和经济效益。

1.事故原因分析

小汽轮机的设计工况为主机TMCR两台机组并列运行,主机四级抽汽作为工作汽源,冷段作为备用汽源,调试、启动汽源由辅汽系统提供。小汽轮机拖动各汽泵向锅炉供给50%BMCR给水。当一台汽泵因故停车时,由另一台汽泵与电动泵并列运行,以满足主机90%额定负荷的需要。小汽轮机的ETS保护包括油压低、机组超速、轴向位移、胀差大、轴承振动大、轴振动大、汽动给水泵跳闸、真空低等,当上述条件之一满足时,保护动作,小汽轮机跳闸。

在工程师站查看现场趋势时发现,小汽轮机A ETS跳闸的第一条中文描述是因轴向位移过大保护动作而第一次停机。现场有两根小汽轮机A轴向位移探头,呈90度排列。趋势图中,小汽轮机A跳闸瞬间轴向位移1为-1.00mm,小汽轮机A跳闸瞬间轴向位移2为-1.02mm。而且,小汽轮机A停机十余分钟后,轴向位移1和轴向位移2的数值均无变化。 同时,前轴承X方向振动和Y方向振动,后轴承X方向振动,Y方向振动,涡轮泵驱动器最终轴承振动以及小型蒸汽涡轮机A的轴承振动在绊倒时逐渐变化,并且在较大的趋势中均匀地呈现出较小的涡轮趋势。显示。

在分析趋势和组合各种数据之后,最初确定原因是小型蒸汽涡轮机的轴向位移的变化A。轴向位移1的DC端子块被恢复到轴向位移1的-1.00mm;其次,从站点到DCS端子块,以释放小型蒸汽涡轮机的轴向位移,当dcs debles to nimial to nibal to nire delets to nire dure d VIRE to nire dure dure debo ORED,对于轴向位移2,该值将恢复到-1.02mm; 最后,断开小型蒸汽涡轮机的轴向位移的电线1和电线2从位置到DCS端子块,并观察到DC值是否变化。在将位点恢复到DCS端子块之后与刹车的数据一致,并没有通过此实验进行更改。 间隙电压测试:当转子推力板接近工作表面时的间隙电压与上次安装相比发生了很大变化,而缝隙电压接近工作表面时的差距也发生了很大的变化。蒸汽涡轮机的ING盒子是负的。

与维护人员联系以拆除并检查小型蒸汽涡轮机的推力:当打开小型蒸汽轮机A的推力轴承时,发现推力轴承的黑金部分变成了黑色,推力垫部分佩戴,并且要划分厚度的黑色接触率,并确保了均匀的距离。同一表面的垫子小于0.02mm。 acement 1和轴向位移2已恢复正常,没有再次增加。

2.轴向位移故障诊断

蒸汽涡轮机的轴向位移是指蒸汽涡轮机的相对轴向位置到轴向轴承的轴向轴向轴向轴承量的重要指示器,以使许多轴承均可燃烧,这是轴向轴承的重要指标。蒸汽轮机轴向位移的变化通常是由以下因素引起的:

2.1水锤(蒸汽带有水):水滴会影响叶片以同时增加轴向推力,水滴在涡轮机中缓慢流动,阻止蒸汽通道并在叶轮前和之后造成较大的压力差。

2.2隔板和轴密封的清除率增加:由于蒸汽轮机的不正确启动,发生强振动,蒸汽泄漏增加;

2.3移动叶片的缩放:蒸汽质量和盐分含量不足会导致移动叶片的缩放,减少流动面积,并在移动刀片之前和之后增加压力差(这是对缩放尺度的判断的详细说明):监控部分的压力变化需要使监视段之间的压力和最大距离的压力分段的压力分段,这是在同一流量中的最大压力。 - 压力脉冲涡轮机,中型反应涡轮机的平衡磁盘为20%,高压反应涡轮机和平衡磁盘为10%;

2.4新蒸汽温度的迅速下降:这将导致转子温度下降,而转子收缩将大于气缸收缩,当涡轮机使用柔性的靠背时,这会增加轴承负担,而靠背的车轮会在旋转方面的运动造成的齿轮在弯曲时会增加牙齿或折射。推力轴承容易出现事故。

2.5真空降:涡轮机冷凝器的真空下降kai云体育app官方下载,增加了阶段内的反应程度;

2.6蒸汽轮机超载操作;

2.7推力轴承损坏;

2.8加热提取蒸汽单元的工作条件突然发生了显着变化;

2.9主蒸汽压力不匹配;

2.10由于缺陷,润滑油系统的油膜损坏,例如压力太低和油温太高,导致推力轴承块和转子滚动的燃烧(油膜破坏的原因是:船尾块太大了。

2.11探针被损坏或松动,轴向位移仪或热控制保护系统故障。

3.治疗措施

分析了小涡轮机A的轴向位移的原因。 Ine是的是,入口蒸汽温度太低了,水锤在小涡轮机中发生。当水锤发生时,由于水的密度远大于蒸汽的密度开yun体育官网入口下载安装,它在喷嘴中无法获得与蒸汽相同的加速度,并且当它离开喷嘴时,绝对速度比蒸汽的速度小得多,这使得相对速度比相对的速度更大,并且在蒸汽方向上均无法驱动入口边缘,除了在移动刀片上的制动力外,这还产生了轴向力,从而增加了涡轮机的轴向推力。 另一方面,水无法平稳地通过移动的刀片通道,这增加了运动刀片通道的压力,并且在实践中增加了轴向推力,甚至可以增加轴向推力的十倍。 。

在将来,请尽快修复小型蒸汽涡轮机,如果发现问题,则需要更近的DCS屏幕,并增加小型蒸汽涡轮机的蒸汽入口温度。

4。结论

轴向位移是蒸汽涡轮的重要指标。